- 网站首页

- 硫酸钡

- 铅门

- 射线防护铅房

-

产品中心

- 项目案例

-

新闻中心

公司头条

- 南充防护涂料厂家加强研发创新,提升产品品质

硫酸钡价格南充防护涂料厂家一直致力于为广大客户提供高品质的防护涂料产品,以..其在各种恶劣环境下具有优异的保护性能。然而,市场上竞争激烈,客户对于产品品质的要求也越来越高,因此南充防护涂料厂家需要不断加强研发创新,以提升产品品质。首先,南充防护涂料厂家应该加强与科研机构的合作。通过与科研机构的紧密合作,可以获得..的技...

2023-06-25 MORE+

- 南充防护涂料厂家打造环保型产品

南充防护涂料厂家南充防护涂料厂家打造环保型产品随着人们对环保意识的不断提升,越来越多的企业开始关注自己的环境影响,南充防护涂料厂家也不例外。在涂料行业中,环保型产品已成为发展的必经之路。如何打造环保型产品,是南充防护涂料厂家面临的一个重要问题。首先,南充防护涂料厂家需要选用环保材料生产涂料产品。环保材料是指符合国家环保...

2023-06-18 MORE+

- 南充防护涂料厂家推出新款防水涂料

南充铅门南充防护涂料厂家.近推出了一款新型防水涂料,这款涂料广泛应用于建筑、地下工程和桥梁等领域的防水保护。据悉,这种防水涂料采用了高科技合成材料,具有优异的耐水性能和良好的附着力。它不仅可以有效防止水分侵入建筑物内部,还可以提供持久的保护作用,同时还具有环保特点,符合国家相关标准。南充防护涂料厂家表示,这款新型防水涂...

2023-06-07 MORE+

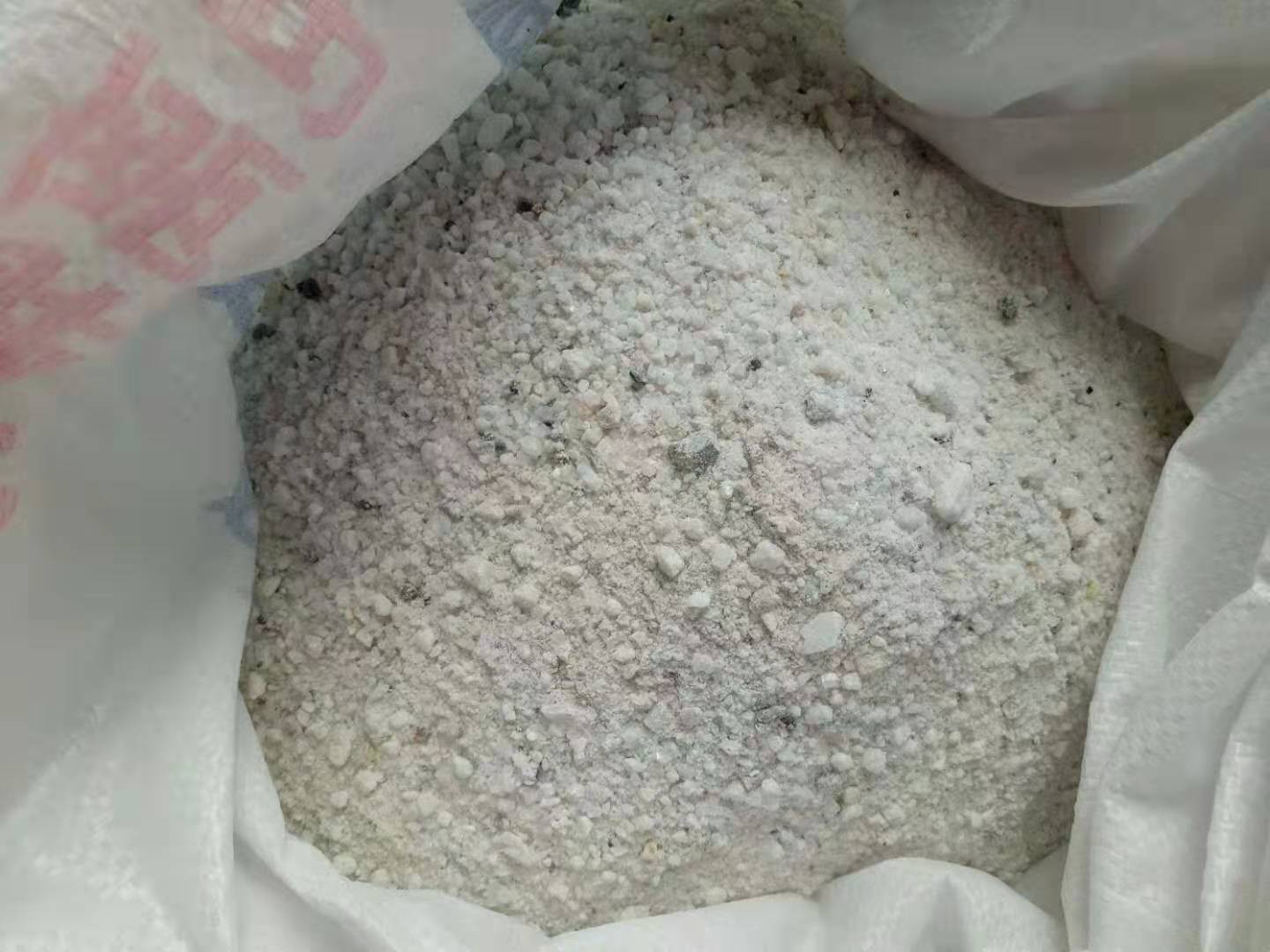

- 防辐射硫酸钡的用途及施工方法?

防辐射硫酸钡施工主要用于拍片机、CT机、牙片机、PET CT等诊室,其能有效吸收有害X射线,硫酸钡对防辐射有着不可替代的作用.那么防辐射硫酸钡有哪些用途以及施工方法呢?让南充平安辐射厂家来为大家详细的解说一下吧!用重晶石制做钡 水泥、重晶石砂浆和重晶石混凝土,用其来代替金属铅板屏蔽核 反应堆和建造科研、医院防 X 射线...

2023-05-08 MORE+

行业资讯

- 四川铅门厂家分享医用防辐射铅门主要应用的地方 11-09

- 南充防辐射硫酸钡的用途与施工时的注意事项 07-12

- 日常分享|达州铅门主要的优势,以及达州铅门使用过程中如何安装 05-19

- 如何延长辐射防护铅门使用寿命?射线防护铅房厂家告诉你 01-24

- 四川防辐射铅衣什么作用? 11-19

- 防辐射铅门和普通铅门有什么区别 09-26

- 南充防护涂料厂家加强研发创新,提升产品品质

- 公司简介

- 联系我们

当前位置:

当前位置:

热门推荐

热门推荐